¡Buenas tardes técnicos del frío! A petición de varios usuarios, esta semana comenzamos una serie de artículos sobre instalaciones frigoríficas centralizadas, que son la mejor solución técnico-económica cuando necesitamos suministrar frío a un número elevado de servicios. Ya sea en el ámbito comercial, para dar servicio a islas, vitrinas y murales de refrigerados y congelados, así como en el ámbito industrial, para cámaras frigoríficas, túneles de congelación y enfriadoras de líquidos. Hoy comenzaremos describiendo brevemente los componentes de una central frigorífica y su principio de funcionamiento, así como sus ventajas e inconvenientes respecto a los grupos autónomos. Espero que sea de vuestro interés y os animo a proponer vuestras ideas y temas para el Blog en nuestro Buzón de sugerencias.

Cálculo de carga térmica de calefacción de una vivienda

octubre 25, 2016

Centrales frigoríficas: Selección de compresores

diciembre 4, 20161. ¿POR QUÉ INSTALAR UNA CENTRAL FRIGORÍFICA?

Esta es la primera pregunta que debemos hacernos, ya que no siempre una instalación frigorífica centralizada tiene por qué ser la solución óptima. Por ejemplo, si dentro de una industria tenemos dos o tres cámaras frigoríficas separadas entre sí en diferentes zonas del edificio, la central frigorífica no será la opción más adecuada, ya que las líneas de tubería y eléctrica para la interconexión de los equipos serían muy largas y costosas. No obstante, cuando el número de evaporadores a instalar es mayor de tres o cuatro y existe la posibilidad de tener una sala de máquinas o una terraza de instalaciones más o menos cerca de los puntos de abastecimiento de frío, entonces la central frigorífica será la mejor solución.

Las ventajas de una instalación centralizada frente a la instalación de grupos autónomos son las siguientes:

- Posibilidad de control global de la instalación, mediante equipos electrónicos y una red de comunicaciones. Telegestión mediante SCADA en sala de control.

- Posibilidad de ahorro energético mayor: condensación y evaporación flotante, variadores de velocidad, sistema de desescarche por gas caliente, etc. Todos estos sistemas comienzan a ser viables técnica y económicamente cuando se emplean instalaciones centralizadas.

- Mayor facilidad en el mantenimiento, ya que todos los componentes de producción frigorífica se encuentran ubicados en la sala de máquinas, a diferencia de los grupos autónomos, que están ubicados en diferentes partes de la industria.

- Ahorro económico, por menor número de compresores, ya que al emplearse parcialización y escalonamiento de potencias, no necesitamos un compresor para cada cámara. Por otra parte, la instalación centralizada tiene elementos comunes, como el condensador o el recipiente de líquido, que en el caso de grupos autónomos deberían repetirse para cada cámara.

- Menor potencia a instalar, ya que la instalación centralizada permite aplicar un factor de simultaneidad.

Como inconvenientes de la centralización tenemos:

- El personal de montaje y mantenimiento debe tener mayor cualificación, ya que una instalación centralizada, por lo general, es más compleja técnicamente.

- Para potencias eléctricas instaladas de más de 30 kW se requiere, según el RSIF, un proyecto técnico. Sin embargo, si montamos grupos autónomos, podemos instalar todos los grupos que queramos hasta una suma del conjunto de 100 kW sin necesidad de proyecto. Por ejemplo, si necesitamos en nuestra industria 60 kW de potencia eléctrica de compresores, podemos montar una central frigorífica de 60 kW, para la que necesitaremos realizar un proyecto, o dos grupos autónomos de 30 kW, que no requerirán proyecto.

2. ELEMENTOS DE LA CENTRAL FRIGORÍFICA

Una central frigorífica, es una bancada metálica sobre la que se ubican todos los elementos necesarios para la generación de frío. Puede estar compuesta por dos o más compresores que comparten colector de aspiración y descarga, así como sistema de suministro de aceite lubricante. También es posible disponer de varios grupos de compresores trabajando a diferentes temperaturas, con colectores de aspiración independientes y colector de condensación común.

Los compresores más habituales en centrales frigoríficas con refrigerantes fluorados suelen ser los semi-herméticos alternativos, aunque para grandes potencias se emplean compresores semi-herméticos de tornillo. Los compresores abiertos son más comunes en grandes instalaciones de amoníaco. Se va a tratar en este artículo una central típica para servicios de temperatura positiva, con compresores semi-herméticos alternativos, que será la que emplearemos para suministrar frío a las cámaras de nuestra industria alimentaria. Queda para próximos artículos el estudio de otros tipos de centrales y configuraciones.

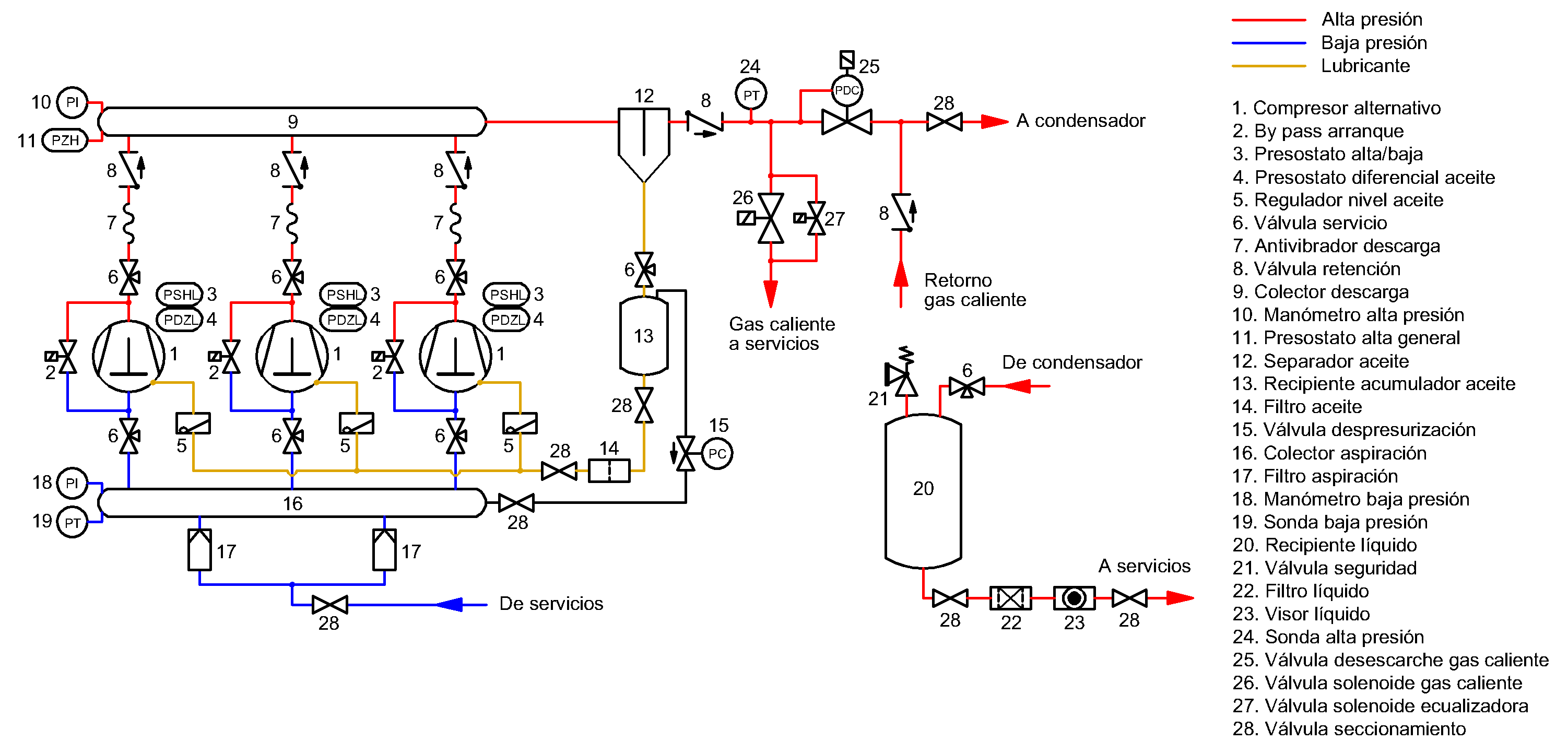

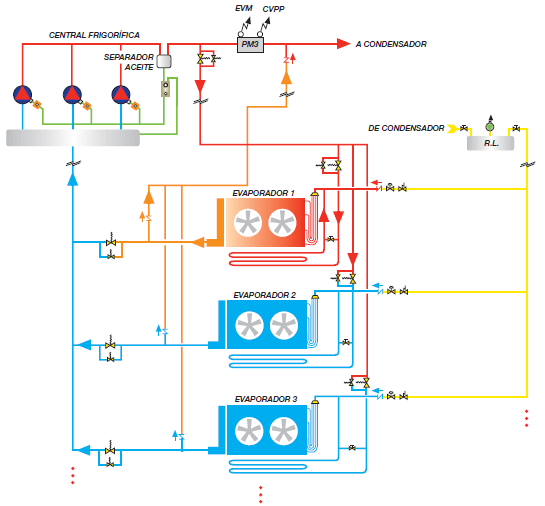

En la Figura 1 se muestra el esquema frigorífico típico de una central frigorífica de compresores alternativos para servicios de temperatura positiva.

Figura 1: Esquema frigorífico para central de temperatura positiva.

Figura 1: Esquema frigorífico para central de temperatura positiva.

Los compresores se conectan en paralelo, compartiendo colector de aspiración y descarga. También es común el sistema de alimentación de aceite de los compresores, el cual se recupera mediante el separador de aceite (12), almacenándose en el depósito acumulador (13), y finalmente inyectándose en el cárter de los compresores mediante un regulador de nivel de aceite (5).

El regulador de aceite puede ser mecánico, dando paso al aceite por una simple válvula de flotador, o también puede ser electrónico con alimentación del aceite mediante electroválvula. En el caso de que el regulador sea mecánico y funcione mediante válvula de flotador, no admite en su entrada aceite a alta presión, por lo que es necesario instalar una válvula de despresurización (15) conectada entre el acumulador de aceite y el colector de aspiración, para liberar parte de la presión del acumulador y que los reguladores trabajen adecuadamente. Es habitual que se emplee como válvula despresurizadora una válvula tipo NRD de Danfoss, que es una válvula de retención con una alta caída de presión (de 1,5 a 3 bar), una solución económica y efectiva.

En la misma bancada de la central frigorífica va instalado el recipiente de líquido (20), que irá conectado al condensador, habitualmente remoto, y a la línea de líquido que distribuirá el refrigerante a los diferentes servicios a través de los evaporadores.

En el sector de alta y baja presión se conectan manómetros (10 y 18), presostato de seguridad (11), y sensores de presión (19 y 24) para el control automático de la central frigorífica.

Finalmente, si se instala sistema de desescarche por gas caliente, son necesarios los siguientes elementos adicionales en la central frigorífica:

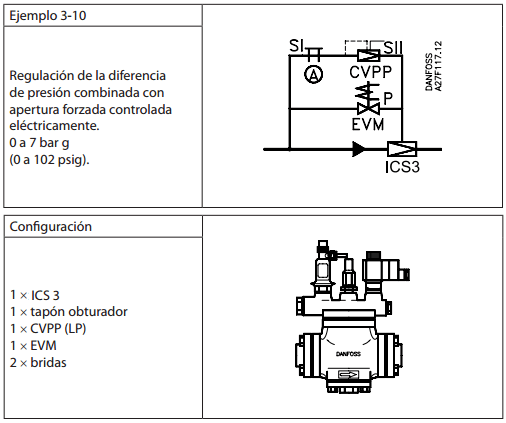

– Válvula de presión diferencial pilotada (25) (Figura 2): Crea una diferencia de presión entre la línea de descarga y el condensador, con el objetivo de que sea posible derivar gas caliente a los evaporadores a desescarchar y que el refrigerante pueda retornar al condensador para terminar de licuarse, todo ello por diferencia de presiones. Se requiere una válvula principal que crea la presión diferencial trabajando conjuntamente con otras dos válvulas piloto acopladas a la principal. Una válvula de este tipo es la ICS3 de Danfoss.

Una de las válvulas piloto trabaja midiendo presión diferencial (CVPP de Danfoss) entre los extremos de la válvula principal (ICS3). Para ello tiene dos tomas de presión, una conectada a la entrada y otra a la salida de dicha válvula principal. La diferencia de presión deseada (0 a 7 bar) es regulada mediante un muelle.

La otra válvula pilotada es una solenoide (EVM de Danfoss) que activa o desactiva la válvula principal.

El funcionamiento del conjunto es el siguiente: cuando la central trabaja sin requerimiento de desescarche, la válvula ICS3 se encuentra abierta al 100 % (EVM abierta) no creando ninguna diferencia de presión entre su entrada y salida. Cuando algún servicio requiere desescarche, la EVM se cierra y activa el mecanismo de la ICS3, que comienza a cerrarse por acción de la CVPP hasta que la diferencia de presión sea igual a la ajustada en su muelle de regulación.

Figura 2: Características de la válvula ICS3 de Danfoss.

– Válvula solenoide de gas caliente (26): Para la derivación de gas caliente a los evaporadores. Si esta válvula es de gran tamaño (más de 1”) suele instalarse, en paralelo a esta, otra válvula solenoide auxiliar llamada de “ecualizadora” (27) que abre unos segundos antes que la válvula principal para equilibrar presiones entre la zona de alta y baja y evitar el golpe de ariete (sobrepresiones bruscas). El conjunto de válvula solenoide más ecualizadora también se suministra combinado, por ejemplo en las válvulas ICLX de Danfoss.

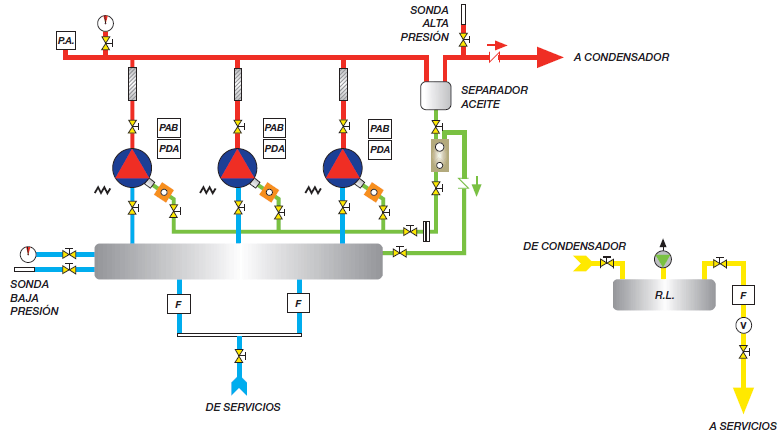

En la Figura 3 se muestra una central frigorífica comercial para cámaras de temperatura positiva.

Figura 3: Central frigorífica para temperatura positiva.

3. SERVICIOS DE LA INSTALACIÓN CENTRALIZADA

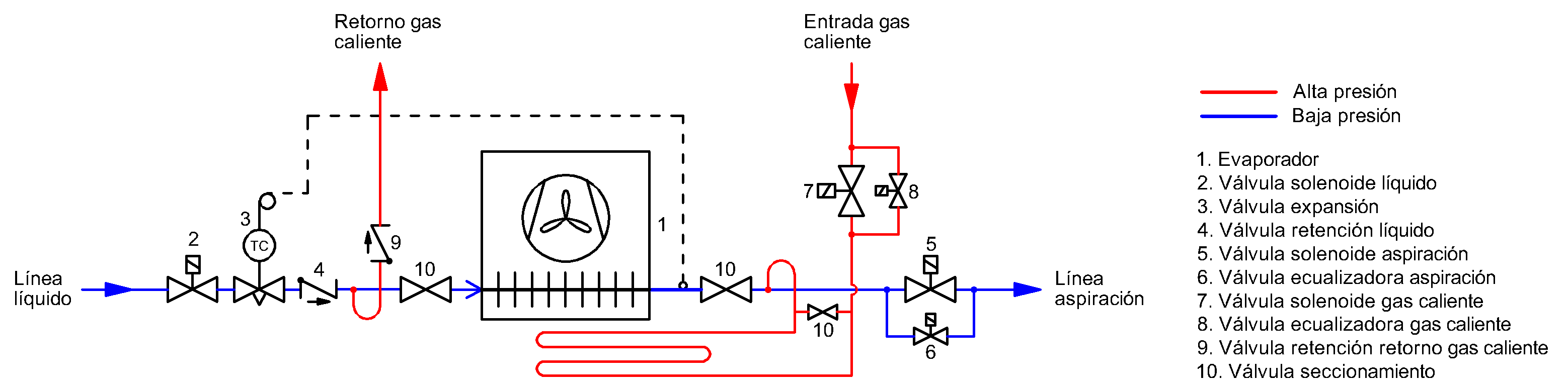

La central frigorífica suministrará refrigerante líquido a los diferentes evaporadores repartidos por la industria. Cada evaporador dispondrá de la valvulería básica (2 y 3), y en el caso de que el desescarche sea por gas caliente, requerirá de valvulería adicional (4 a 10) (Figura 4). Todas las válvulas se suelen montar en el techo de las cámaras frigoríficas formando el conocido piano de válvulas.

Figura 4: Esquema frigorífico de valvulería para evaporador.

Figura 4: Esquema frigorífico de valvulería para evaporador.

La secuencia de funcionamiento del desescarche por gas caliente es la siguiente:

- La válvula solenoide de líquido (2) se cierra cortando el paso de refrigerante al evaporador, y las válvulas de aspiración (5 y 6) se mantienen abiertas durante un tiempo para vaciar el evaporador de refrigerante.

- Una vez vaciado el evaporador, se cierran las válvulas de aspiración (5 y 6) y se abre la válvula ecualizadora de gas caliente (8) para ir presurizando lentamente el evaporador y evitar el golpe de ariete. Unos segundos después se abre la válvula solenoide de gas caliente (7) y comienza el desescarche del evaporador, circulando el gas caliente primero por la bandeja de condensados y luego por el interior de la batería del evaporador.

- Parte del gas caliente se condensa, y la mezcla “líquido-gas caliente” vuelve a la central frigorífica por la línea de retorno de gas caliente, la cual se conecta a la salida del evaporador mediante un sifón para arrastrar el posible aceite que hubiera acumulado en el evaporador durante el funcionamiento en “modo frío”. La válvula de retención (4) evita que durante el desescarche pase gas caliente hacia la línea de líquido. La válvula de retención (9) evita que durante el “modo frío” entre gas caliente al evaporador por la tubería de retorno.

- Finalizado el desescarche, se cierran las válvulas de gas caliente (7 y 8) y poco después se abre la válvula ecualizadora (6) para que la central frigorífica comience a aspirar el gas caliente residual del evaporador. Algún tiempo después, se abre también la válvula de aspiración (5), así como la válvula de líquido (2), comenzando el ciclo en “modo frío”.

Para que el desescarche por gas caliente funcione adecuadamente en una instalación centralizada es conveniente que solo se desescarchen simultáneamente un 30 % de los evaporadores. El 70 % restante de evaporadores estarán funcionando en “modo frío” para poder generar el gas caliente necesario para el desescarche.

El gas caliente es el método más eficiente de desescarche, sobre todo en instalaciones centralizadas, donde se permite obtener un desescarche con “coste energético cero”, ya que el calor necesario para la descongelación es generado por la central frigorífica mientras el resto de los evaporadores realizar su ciclo habitual de refrigeración.

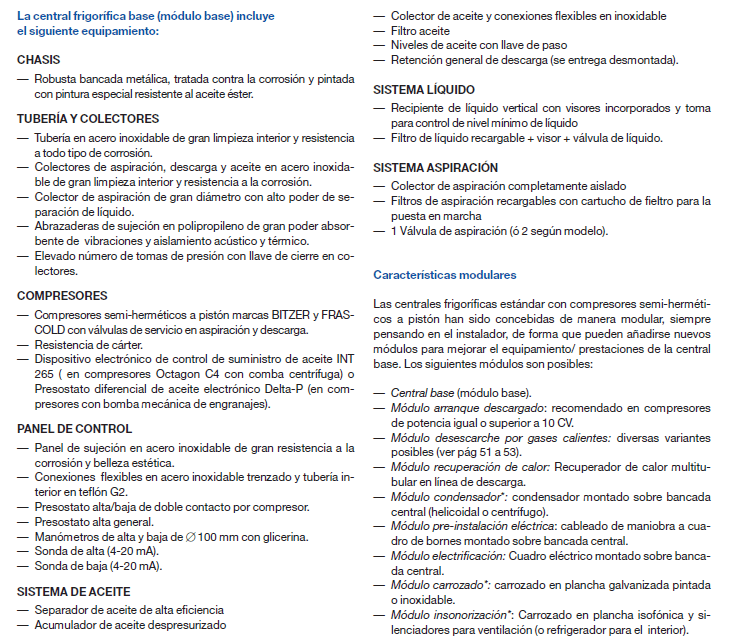

En el catálogo industrial de Pecomark, podemos ver diferentes configuraciones y modelos de centrales frigoríficas como la que se ha analizado, donde se muestran los esquemas de funcionamiento estándar, así como la lista de componentes. En las Figuras 5 y 6 se muestran los componentes de las centrales de este fabricante, y en la Figura 7 se muestra el funcionamiento de la central equipada con sistema de desescarche por gas caliente.

Figura 5: Esquema de una central frigorífica de Pecomark.

Figura 6: Listado de componentes de una central frigorífica de Pecomark.

Figura 7: Esquema de funcionamiento del desescarche por gas caliente en una central frigorífica de Pecomark.

El siguiente paso será, en base a las potencias frigoríficas demandadas por cada una de nuestras cámaras, determinar qué número y potencia de compresores tendrá que tener nuestra central frigorífica. Esto será objeto del siguiente artículo. Espero vuestros comentarios y ¡buen domingo!

¿Te gustó este artículo? ¡Compártelo!

7 Comments

Hola Fran, felicidades por tu artículo, aprovecho para pedirte que me confirmes lo que he leído en el referente a la legalización. Una central formada por compresores de menos de 30kw eléctricos entiendo que no necesita proyecto si no excede su conjunto de 100kw, al menos es eso lo que yo tenía entendido.¿ Es así?

Gracias.

Saludos

Buenas Javier. El RSIF dice textualmente esto:

Instalaciones de Nivel 1. Instalaciones formadas por uno o varios sistemas frigoríficos independientes entre sí con una potencia eléctrica instalada en los compresores por cada sistema inferior o igual a 30 kW siempre que la suma total de las potencias eléctricas instaladas en los compresores frigoríficos no exceda de 100 kW, o por equipos compactos de cualquier potencia, siempre que en ambos casos utilicen refrigerantes de alta seguridad (L1), y que no refrigeren cámaras o conjuntos de cámaras de atmósfera artificial de cualquier volumen.

Ejemplos prácticos (Se entiende que un sistema frigorífico independiente es el que no comparte refrigerante ni sistema de control con otro sistema):

1. Una Central frigorífica de 3 compresores de 20 kW cada uno: Es un sistema independiente de 60 kW (más de 30 kW) → Necesita proyecto

2. Tres Centrales frigoríficas de 3 compresores de 10 kW cada uno: Tenemos 3 sistemas independientes de 30 kW cada uno, y su suma es igual a 90 kW (menos de 100 kW) → No Necesita proyecto.

3. Tres equipos autónomos de 30 kW cada uno: Tenemos 3 sistemas independientes de 30 kW cada uno, y su suma es igual a 90 kW (menos de 100 kW) → No Necesita proyecto.

Mi opinión personal, es que esta normativa, la cual está fuertemente influenciada en su redacción por los colectivos de empresas instaladoras, está enfocada a que los instaladores tengan la máxima autonomía posible y pueden realizar instalaciones de mediano tamaño sin necesidad de la firma de un ingeniero. Pero este Reglamento incita a la utilización de sistemas autónomos en instalaciones de menos de 100 kW totales, que son la gran mayoría de instalaciones comerciales y semi-industriales. Con lo cual, se están perdiendo muchas oportunidades de instalar sistemas centralizados, con el consiguiente ahorro energético, solo por evitarse la realización de un proyecto.

Hola, un artículo extraordinariamente interesante para mí, que sé poco de centrales. Para mí, tu mejor artículo, pues está muy centrado en mis intereses. 2 aspectos a considerar:

1.- En la figura 4 dibujas la inyección de gas caliente a contra corriente del sentido normal del fluido frigorífico en el evaporador, es decir, inyectas por la parte final del evaporador y no tras la VET, y haces el circuito del evaporador al revés. ¿Es correcto tu esquema o es un error? Incluso en el esquema de Peco que pones, aparece después de la VET y en el otro sentido, como siempre lo he visto en los libros, pero insisto en que sé muy poco de centrales.

2.- No me quedó muy claro el funcionamiento de esa válvula ICS3, ni del conjunto de válvulas que lleva adosadas. La explicación tuya es escasa para mí. Entré en la documentación de Danfoss y no aclaré nada. No tengo demasiado tiempo, y veo que la documentación de Danfoss requiere mucho tiempo. Agradecería una explicación sencillita, de andar por casa, tipo: esta válvula provoca esto o aquello, abre aquí o allí, etc.

Gracias. Un saludo.

Buenas Jesús, me alegro de que sea de tu interés el artículo, ese es el objetivo, ir creando recursos útiles en la web. En cuanto a tus consultas:

1. Realmente existen las dos posibilidades, entrar con el gas caliente por la entrada habitual del evaporador, o hacerlo a contracorriente. Si miras el catálogo de Pecomark, en el esquema global que he puesto, el gas va a en la dirección normal, pero luego muestran otro esquema en el que entran a contracorriente. Yo prefiero entrar a contracorriente, ya que tiene la ventaja de que los restos de líquido condensado durante el desescarche, se quedan en la parte del evaporador que está lejos de la aspiración. Es decir, cuando acabe el desescarche, si hemos atacado con gas caliente por la salida del evaporador, cuando abra la válvula solenoide de aspiración, tendremos gas caliente residual que aspirará la central de compresores, pero si hemos atacado con el gas caliente por la entrada, en la salida del evaporador tendremos liquido condensado a alta presión, que podría provocar algún problema al ser aspirado por la central de compresores. En cualquier caso para evitar estos golpes de líquido, tenemos la válvula solenoide (5) y la ecualizadora (6), que abren después de vaciar y despresurizar durante un tiempo el evaporador, además del colector de aspiración que puede terminar de evaporar pequeñas cantidades de líquido.

Por otra parte, es recomendable no pasar el gas caliente por el distribuidor, ya que sufre mucha pérdida de carga, es mejor «saltarse el distribuidor» y conectar la toma de gas caliente justo después, para que el gas caliente no circule por este de manera continua.

2. La función de la ICS3 es la de servir de «motor» para que el gas caliente pueda ir hasta los evaporadores y volver a la entrada del condensador. Esta válvula crea una presión diferencial entre el punto en que se deriva el gas caliente a los evaporadores, y el punto en el que vuelve al condensador. Al crearse esta diferencia de presión, el gas puede ser enviado a los evaporadores por ejemplo a 18 bar, y «recolectado» justo después de la ICS3 a una presión de 16 bar. Estos dos bares de diferencia hacen que el gas caliente pueda volver desde los evaporadores hasta la central. La misión de la ICS3 es mantener esos dos bares de diferencia entre su entrada y su salida, para ello, consta de una miniválvula piloto que toma presión entre la entrada y salida de la válvula, y por ajuste de un muelle, hace que la ICS3 mantenga esa diferencia de presión fijada (2 bar por ejemplo). La válvula EVM (solenoide) solo tienen la misión de activar o desactivar (todo o nada) la función de control de la ICS3. Cuando estamos en modo frío, la ICS3 permanece abierta (prácticamente sin pérdida de carga), y cuando se pide desescarche, la EVM activa la función de control, dejando que la CVPP «maneje» la ICS3 creando una pérdida de presión de 2 bar. * Nota: la pérdida que he puesto de ejemplo es 2 bar, pero eso depende de las longitudes de tubería, hay que ajustarlo para cada instalación.

[…] con la temática sobre instalaciones frigoríficas centralizadas, que ya iniciamos con el artículo Centrales frigoríficas: Características y funcionamiento. Hoy vamos a comenzar con el diseño y configuración de una central frigorífica para dar servicio […]

Buenas. Tengo una válvula de aspiración pilotada en una cámara con 6 evap. Que van por gas caliente.

Mi pregunta es:

¿La válvula pilotada de aspiracion de donde tiene que coger la presión?. Actualmente en esta instalación coge la presión para actuar la válvula de aspiración de la línea de gas caliente.

¿No es más correcto que la cosa de la línea de líquido general?

Hola ser.san.oca,

La válvula pilotada para el movimiento del gas caliente hacia los evaporadores debe tomar como referencia para su funcionamiento las presiones en la línea de gas caliente a la salida de los compresores. La válvula mantiene una diferencia de presión entre la entrada y la salida de la válvula, para forzar al gas caliente a circular por los evaporadores y luego volver hasta la entrada al condensador.

Por otra parte, la válvula de aspiración no es pilotada, es simplemente una válvula solenoide que cerrará cuando estemos realizando desescarche en el evaporador y luego abrirá cuando pasemos a trabajar en «modo frío».

Un saludo.