¡Hola a todos de nuevo! Tras bastante tiempo volvemos con los artículos técnicos, en este caso como continuación del anterior post Centrales frigoríficas: Selección de compresores. Tras definir las características de la central frigorífica y seleccionar los compresores y elementos auxiliares llega el momento de diseñar las líneas frigoríficas, formadas por las tuberías de interconexión entre la central frigorífica, el condensador y los evaporadores. El correcto dimensionado de las tuberías es muy importante para que el aceite retorne adecuadamente a la central y para que las pérdidas de carga en el circuito no sean excesivas.

Centrales frigoríficas: Selección de compresores

diciembre 4, 2016

Diseño y cálculo de tuberías frigoríficas (II)

septiembre 24, 20171. CRITERIOS DE DISEÑO DE LAS LÍNEAS FRIGORÍFICAS

Una vez que conocemos la ubicación de los componentes principales del circuito frigorífico, es necesario analizar cuál será el trazado de las tuberías frigoríficas que interconectarán el resto de elementos de la instalación. Los factores principales a considerar en el diseño son los siguientes:

- Minimización de las pérdidas de carga.

- Adecuado retorno de aceite al compresor.

- Adecuada alimentación de líquido en el dispositivo de expansión.

- Minimización de los costes.

1.1. INFLUENCIA DE LAS CAÍDAS DE PRESIÓN EN EL RENDIMIENTO FRIGORÍFICO

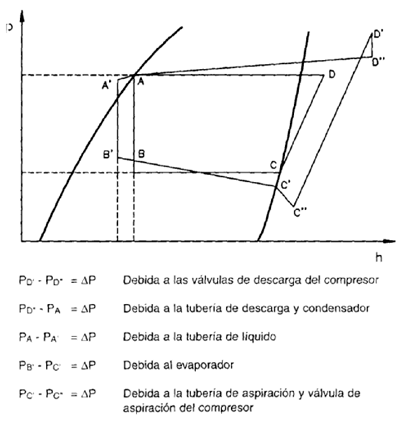

El refrigerante sufre pérdidas de presión al circular por el circuito frigorífico, en las tuberías y en las válvulas y accesorios (Figura 1). Estas pérdidas afectan negativamente al rendimiento del ciclo:

- Las presión y Tª de evaporación y condensación no son constantes, sino que existe una cierta caída de presión, de manera que la relación de compresión real es mayor que la teórica. Esto hace reducir el COP.

- El compresor aspira menos caudal másico, ya que el refrigerante a menos presión es menos denso y, además, tenemos mayor un mayor espacio muerto en los cilindros debido a la mayor relación de compresión. Así pues, la potencia frigorífica que proporciona el mismo compresor es menor.

Un criterio comúnmente empleado es limitar las caídas de presión en el circuito a 1 K equivalente en cada una de las líneas de interconexión, es decir, teniendo en cuenta la relación entre presión y temperatura del refrigerante dentro de la campana de saturación, en cada tubería la pérdida de presión no debe crear una caída de temperatura en el fluido superior a 1 K equivalente. Según esto, los valores orientativos para cada línea son los siguientes:

Caída de presión en línea aspiración

< 0,1 bar ≈ 1K (Alta Tª evaporación, 5ºC a -10ºC)

< 0,05 bar ≈ 1K (Baja Tª evaporación, -10ºC a -40ºC)

Caída de presión en línea descarga y líquido

< 0,3 bar ≈ 1K (Alta Tª condensación, 50ºC a 40ºC)

< 0,2 bar ≈ 1K (Baja Tª condensación, 40ºC a 20ºC)

Figura 1. Efecto de la caída de presión sobre la eficiencia del ciclo.

1.2. INFLUENCIA DE UN INCORRECTO RETORNO DE ACEITE EN EL FUNCIONAMIENTO DEL SISTEMA

Un inadecuado diseño de las líneas frigoríficas para el correcto retorno de aceite al compresor supone:

- Rápido desgaste del compresor por falta de lubricación.

- Rotura de válvulas por golpes de aceite debidos a la formación de tapones en lugares indeseados.

- Pérdida de rendimiento en la transmisión térmica de las baterías (condensador y evaporador) por la acumulación de aceite en las mismas.

1.3. INFLUENCIA DE UNA INCORRECTA ALIMENTACIÓN DE LÍQUIDO EN EL SISTEMA DE EXPANSIÓN

Para un correcto funcionamiento de las válvulas de expansión es necesario que éstas sean alimentadas únicamente con refrigerante en estado líquido, ya que la presencia de burbujas de vapor hace trabajar a las válvulas de forma inadecuada e inestable.

Para conseguir que sólo exista líquido a la entrada de la válvula de expansión, hay que asegurar un mínimo subenfriamiento del líquido condensado, lo cual conseguiremos con un condensador adecuadamente seleccionado. No obstante, este subenfriamiento puede verse disminuido si las pérdidas de presión en la línea de líquido son elevadas, ya sean debidas a la fricción o al incremento de la cota del fluido. Es por ello que habrá que tener especial cuidado en el diseño de las tuberías para evitar que se produzca revaporización del líquido refrigerante antes del sistema de expansión.

1.4. CRITERIOS DE DIMENSIONAMIENTO Y TRAZADO DE LAS LÍNEAS FRIGORÍFICAS

En cuanto a la configuración y trazado de las líneas frigoríficas, se pueden establecer los siguientes criterios generales:

- Las líneas han de ser lo más cortas posibles, para minimizar los costes y las pérdidas de carga.

- Usar el mínimo número de accesorios posibles, para minimizar los costes, las pérdidas de carga y la posibilidad de fugas.

- Evitar en la medida de lo posible exponer la tubería a temperaturas extremas, que puedan alterar el funcionamiento del sistema. En caso de necesidad, instalar un buen aislamiento.

- El trazado lo realizaremos de manera que no interfiera en el uso normal del edificio.

- Proteger las tuberías adecuadamente para que no sufran daños.

- Las tuberías deben tener pequeñas pendientes para facilitar el retorno de aceite al compresor.

- Las tuberías deben estar debidamente fijadas a los soportes de sujeción.

- Las tuberías de aspiración y descarga deben tener ligeras pendientes (2 %) en el sentido del avance del refrigerante, para favorecer el retorno de aceite, ya que este se mezcla peor con el vapor que con el líquido refrigerante.

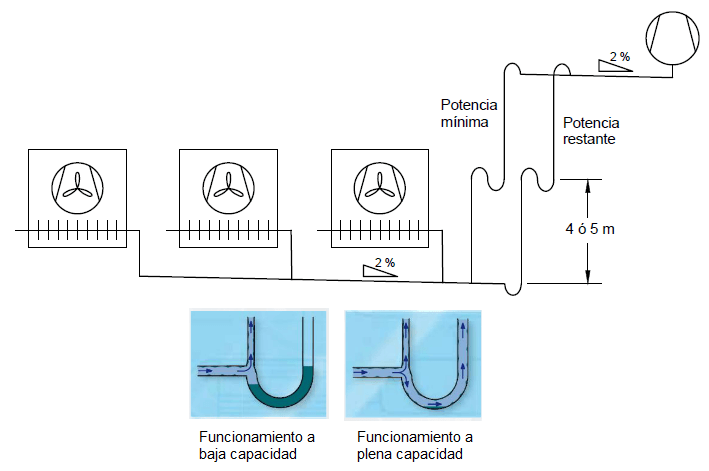

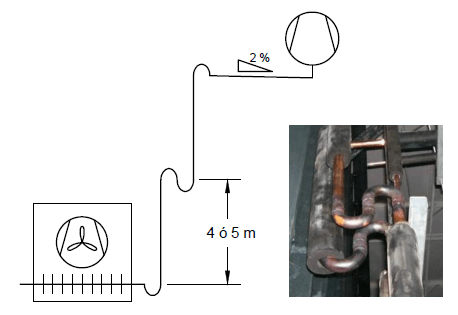

- Se deberá instalar un sifón a modo de “trampa de aceite” a la salida de cada evaporador siempre que la tubería de aspiración salga por el techo de la cámara. Y si el compresor se encuentra a una cota superior, se instalará una trampa cada 4 ó 5 m a lo largo del montante vertical, estando ésta compuesta por un sifón y un contrasifón (Figura 2). Una vez alcanzada la cota final del compresor, se realizará la conexión por la parte alta de la línea de aspiración, también mediante contrasifón, para evitar retornos de aceite montante abajo.

Figura 2. Sifón y contrasifón en línea de aspiración.

- Si se trata de una instalación centralizada con varios evaporadores en paralelo, se instalará un doble montante (Figura 3). Éste consiste en dos tuberías verticales, una de ellas dimensionada con un diámetro adecuado para trasportar la potencia frigorífica del evaporador de menor capacidad. El segundo tubo vertical deberá dimensionarse para transportar el resto de potencia frigorífica de la instalación.

El funcionamiento es tal que cuando la instalación trabaja con baja capacidad, no hay velocidad suficiente para el arrastre de aceite por el montante vertical, por lo que el aceite va taponando poco a poco el sifón de la base del montante de mayor capacidad, empleándose casi exclusivamente el montante de menor capacidad. Cuando aumenta la demanda de la instalación arranca un mayor número de compresores, que provocan una depresión ascendente en el montante de mayor capacidad (taponado por el aceite acumulado en el sifón), depresión que finalmente consigue “arrastrar” el tapón de aceite por el montante, dejando entonces las tuberías libres de aceite para un funcionamiento de la planta a máxima potencia.

Figura 3. Doble montante en línea de aspiración.

- Para la línea de descarga del compresor, si el condensador se encuentra a una cota superior, también será necesario instalar un doble montante, siguiendo el mismo principio que en la línea de aspiración.

- Las derivaciones a cada evaporador desde la línea de líquido principal se realizarán por la parte inferior de la tubería, para evitar que se arrastren hacia los evaporadores burbujas de vapor que se podrían formar en la parte superior (Figura 4).

Figura 4. Derivaciones en la línea de líquido por la parte inferior de la tubería.

En cuanto a las velocidades de diseño, dependen de cada tipo de línea:

LÍNEA DE ASPIRACIÓN Y DESCARGA

Es la más crítica de diseñar. Los criterios de dimensionado son:

- Para limitar la pérdida de carga ∆P ≤ 1K

Velocidad máxima: 10 m/s (tramos horizontales); 14 m/s (tramos ascendentes).

- Para asegurar el retorno de aceite

Velocidad mínima: 2,5 m/s (horizontales); 5 m/s (ascendentes).

Velocidad menor de 5 m/s a la salida vertical del separador de aceite, si existe, para que no se produzca arrastre de aceite.

LÍNEA DE LÍQUIDO

Los criterios de dimensionado son:

- ∆P ≤ 1K (incluyendo la caída de presión por cota si la tubería es ascendente), para evitar la revaporización del líquido

Velocidad: 0,5 a 1 m/s (del recipiente de líquido a la v. expansión) y ≤ 0,5 m/s (del condensador al recipiente).

En el caso de las líneas de líquido, el retorno de aceite no suele ser un problema, ya que en la mayoría de los casos este es miscible con el refrigerante líquido y es arrastrado sin dificultad.

2. CARACTERÍSTICAS DE LAS TUBERÍAS

2.1. MATERIALES Y DIÁMETROS COMERCIALES

Las tuberías para refrigerantes fluorados se suelen realizar habitualmente en cobre, unido mediante soldadura fuerte, aunque también se puede realizar la unión mediante bridas. Para tuberías con diámetro inferior a 3/4” se permite la unión abocardada.

Siempre son preferibles las uniones soldadas antes que las abocarcadas, ya que estas últimas son más propensas a las fugas debido a las vibraciones de la instalación.

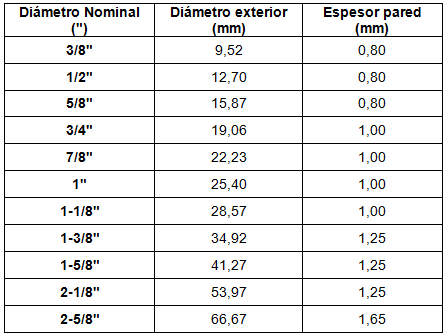

En la Tabla 1 se muestran los diámetros comerciales disponibles para tubería de cobre en instalaciones de refrigerantes fluorados (Norma UNE EN 12735-1).

Tabla 1. Diámetros comerciales para tubería frigorífica de cobre.

2.2. AISLAMIENTO

En base al RSIF, siempre que las tuberías alberguen fluidos a una temperatura inferior a 15 ºC, éstas deberán aislarse para ahorrar energía y para evitar condensaciones superficiales. Existen en el mercado diferentes soluciones para el aislamiento de tuberías, dependiendo de la aplicación y del diámetro de las mismas.

Las tuberías de cobre suelen aislarse mediante coquilla de espuma elastomérica de caucho tipo Armaflex (Figura 5).

Figura 5: Aislamiento de tuberías con coquilla de espuma elastomérica.

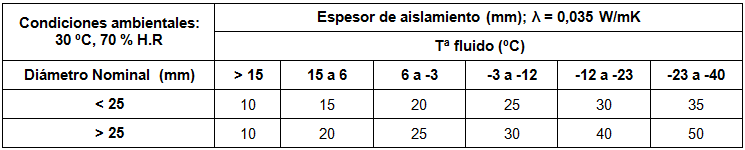

El espesor de aislamiento se debe calcular en función de la temperatura del fluido transportado y de las condiciones ambientales, limitando las pérdidas energéticas y evitando la condensación de humedad sobre la superficie del tubo. El RSIF no establece unos valores mínimos de aislamiento en tuberías, pero en la Tabla 2 se muestran unos valores conservadores para evitar condensaciones y pérdidas energéticas excesivas en condiciones ambientales adversas (Temperatura seca: 30 ºC y Humedad Relativa: 70 %).

Tabla 2: Espesor de aislamiento mínimo para tuberías frigoríficas.

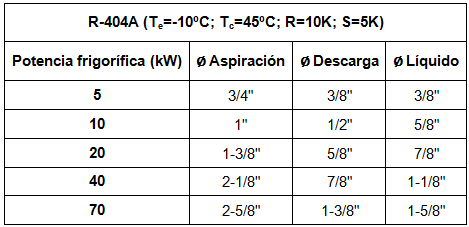

2.3. DIÁMETROS ORIENTATIVOS SEGÚN POTENCIA FRIGORÍFICA

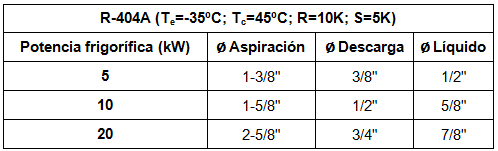

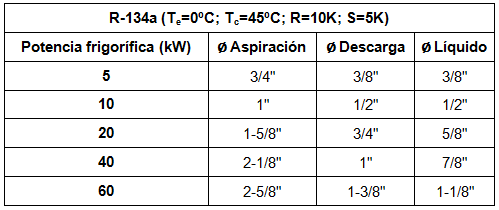

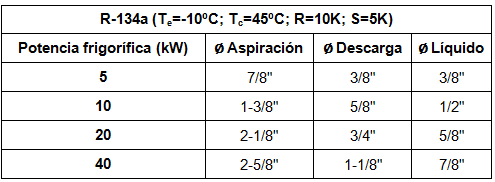

Aunque entraremos en profundidad en cómo calcular el diámetro de las tuberías, puede ser útil tener unos valores orientativos para los refrigerantes más habituales. Las Tablas 3 a 6 muestran los diámetros de referencia para diferentes refrigerantes trabajando en las condiciones más frecuentes de Temperatura de evaporación (Te), Temperatura de condensación (Tc), Recalentamiento (R) y Subenfriamiento (S). Los diámetros están calculados bajo las siguientes consideraciones:

Línea de aspiración y descarga

– Velocidad máxima del fluido: 10 m/s (Para limitar las pérdidas de presión a 1 K equivalente).

– Velocidad mínima: 5 m/s (Para garantizar el arrastre de aceite).

Línea de líquido

– Velocidad: de 0,5 a 1 m/s (Para limitar las pérdidas de presión a 1 K equivalente).

Tabla 3: Diámetros de tubería para R-404A en media temperatura.

Tabla 4: Diámetros de tubería para R-404A en baja temperatura.

Tabla 5: Diámetros de tubería para R-134a en alta temperatura.

Tabla 6: Diámetros de tubería para R-134a en media temperatura.

Y hasta aquí llega esta entrada en la cual se han definido los principios básicos del diseño de tuberías. En el próximo artículo procederemos al cálculo de los diámetros de las tuberías del ejemplo del supermercado mayorista del cual ya seleccionamos los compresores. Emplearemos software de cálculo para afinar en la selección de los diámetros de las tuberías y verificaremos las velocidades y pérdidas de carga para un correcto funcionamiento del circuito.

¡Un saludo y buena semana!

¿Te gustó este artículo? ¡Compártelo!

1 Comment

[…] a todos los frigoristas! Hoy volvemos con la continuación del artículo Diseño y cálculo de tuberías frigoríficas (I). Ya se han definido las características que deben tener las tuberías, así como los criterios de […]