¡Hola a todos los frigoristas! Hoy volvemos con la continuación del artículo Diseño y cálculo de tuberías frigoríficas (I). Ya se han definido las características que deben tener las tuberías, así como los criterios de diseño de las líneas frigoríficas. Vamos a realizar ahora el cálculo de los diámetros del supermercado que venimos estudiando en los últimos artículos.

Diseño y cálculo de tuberías frigoríficas (I)

mayo 7, 2017

Diseño y cálculo de tuberías frigoríficas (III)

octubre 15, 20171. TRAZADO DE LAS LÍNEAS FRIGORÍFICAS SOBRE EL PLANO

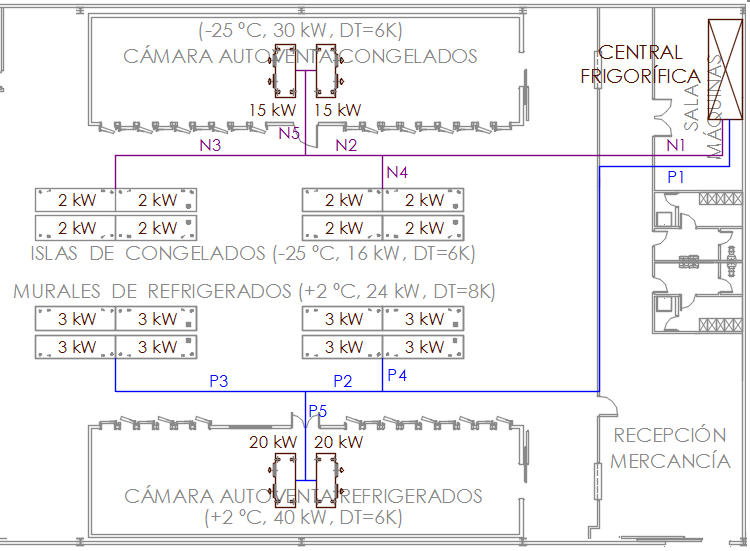

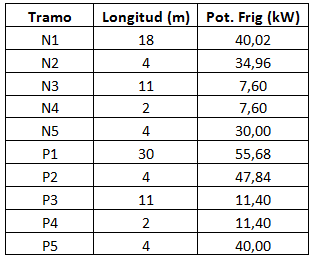

Lo primero que debemos hacer es definir sobre el plano el recorrido que realizarán las tuberías desde la central frigorífica hasta los evaporadores de los servicios a refrigerar. El trazado, como ya vimos, debe ser lo más corto posible para reducir las pérdidas de carga y facilitar el retorno de aceite. Una posible propuesta para el trazado de tuberías se muestra en la Figura 1.

Figura 1. Trazado de las tuberías de la instalación frigorífica.

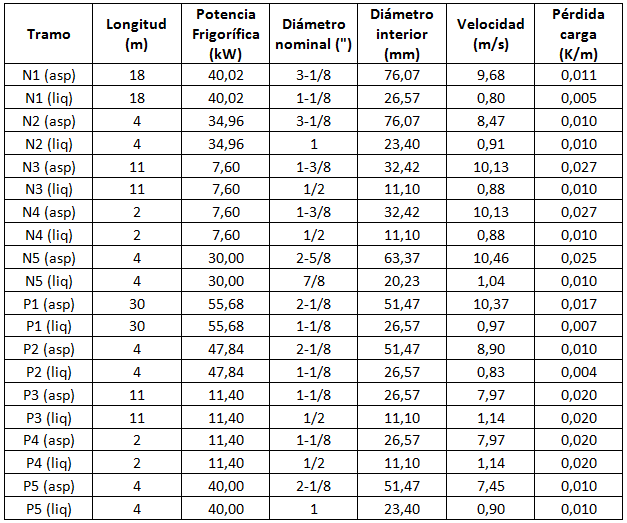

En base al plano, podemos realizar la medición de tubería para cada tramo. Consultando las tablas del artículo de Selección de compresores, podemos ver también la potencia simultánea transportada en cada tramo (Tabla 1).

Tabla 1. Longitud y potencia transportada por cada tramo de tubería.

2. CÁLCULO DE LOS DIÁMETROS MEDIANTE SOFTWARE

Una vez que conocemos la longitud y potencia frigorífica de cada tramo de tubería, podemos emplear diferentes programas informáticos para calcular los diámetros. Vamos a ver aquí tres de ellos: Solkane y Coolpack, que nos ofrecen una solución orientativa, y Coolselector de Danfoss, que permite un cálculo más preciso.

2.1. SOLKANE

Este software permite definir un ciclo frigorífico y proporciona un diámetro en función del caudal de refrigerante transportado en la tubería y de las pérdidas de carga estimadas en cada tramo. En primer lugar definimos el ciclo y asignamos unas pérdidas de carga orientativas en el evaporador y el condensador, así como en la tubería de aspiración. Para ello tomaremos los criterios de pérdida de carga que analizamos en el artículo anterior:

Caída de presión en línea aspiración

< 0,1 bar ≈ 1K (Alta Tª evaporación, 5ºC a -10ºC)

< 0,05 bar ≈ 1K (Baja Tª evaporación, -10ºC a -40ºC)

Caída de presión en línea descarga y líquido

< 0,3 bar ≈ 1K (Alta Tª condensación, 50ºC a 40ºC)

< 0,2 bar ≈ 1K (Baja Tª condensación, 40ºC a 20ºC)

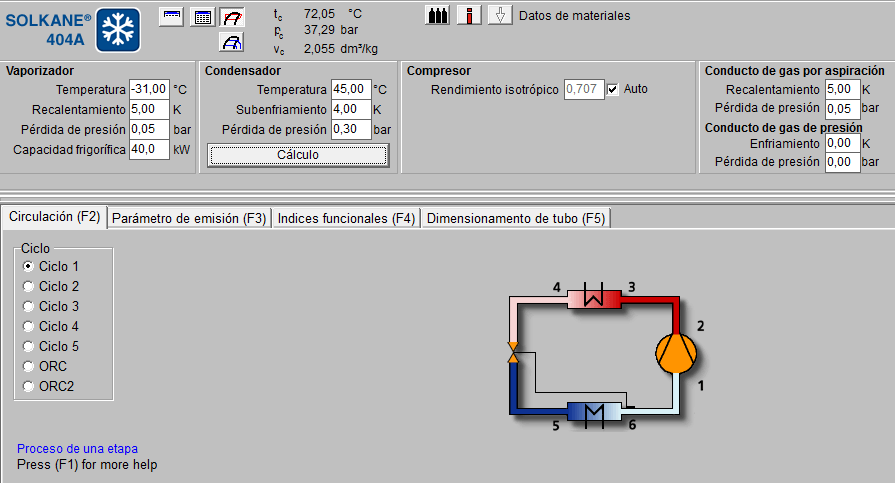

Así pues, para la instalación de Tª negativa tomaremos como pérdidas orientativas 0,05 bar en el evaporador y 0,05 bar en la línea de aspiración (1K por cada uno aproximadamente), y para el condensador y la línea de líquido seleccionaremos 0,3 bar en cada elemento. En la línea de descarga podemos despreciar las pérdidas, ya que el compresor estará en nuestro caso muy próximo al condensador. En la Figura 2 se muestra la configuración del ciclo frigorífico en Solkane. Recordemos que las condiciones de funcionamiento de la instalación para Tª negativa son:

– Tª evaporación: -31 ºC

– Tª condensación: 45 ºC

– Recalentamiento: 10 K (5 K útil)

– Subenfriamiento: 4 K

– Refrigerante: R-404A

Figura 2. Configuración del ciclo frigorífico de Tª negativa.

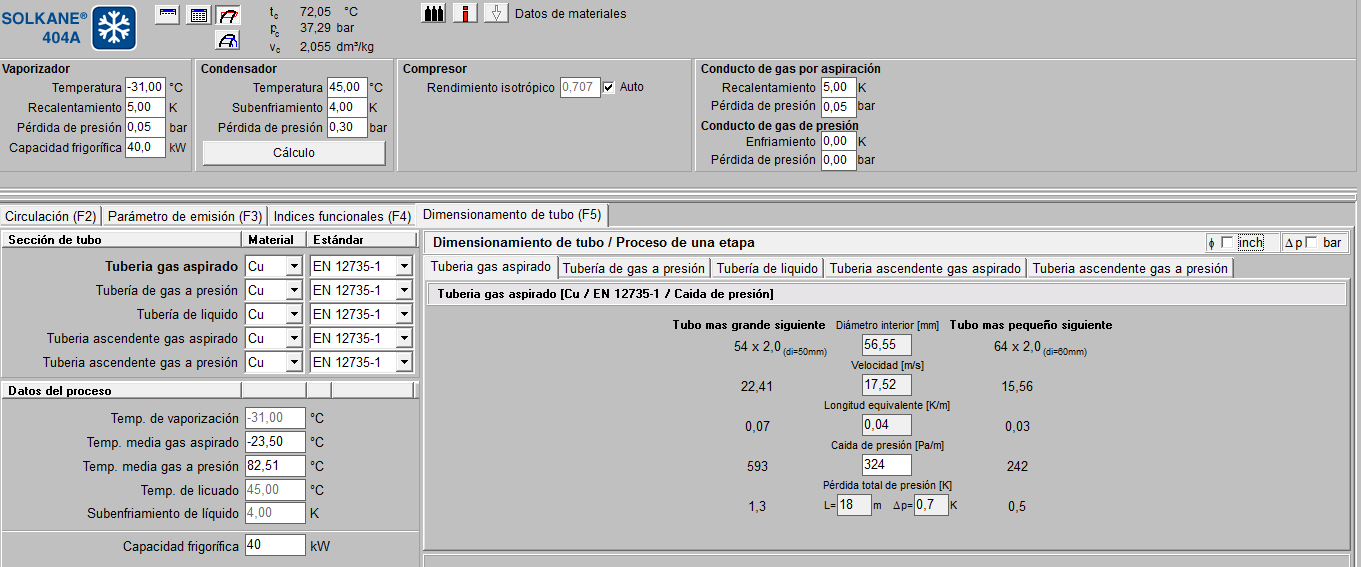

Una vez establecido el ciclo, debemos entrar en la pestaña «Dimensionamiento de tubo» y comenzar a ajustar las condiciones de cálculo (Figura 3), empleando tubería de cobre (Cu). En primer lugar vamos a calcular la línea de aspiración, donde recordamos que la velocidad debe estar entre 2,5 y 10 m/s en tramos horizontales y entre 5 y 14 m/s en tramos ascendentes. En nuestro caso no existen tramos ascendentes para la línea de aspiración, por lo que nos centraremos en la pestaña «Tubería de gas aspirado». Indicaremos la longitud del tramo N1, en este caso 18 m, y comprobaremos también que la pérdida de carga sea inferior a 1K en dicha línea.

Figura 3. Propuesta del software para el tramo N1.

Figura 3. Propuesta del software para el tramo N1.

Se puede ver como el programa propone un diámetro interior de 56,55 mm para el tramo principal N1 que transporta la potencia total de 40 kW frigoríficos. Con este diámetro tenemos una velocidad de 17,52 m/s y una pérdida de carga de 0,7 K. Debemos tener en cuenta que la longitud total del la linea de aspiración hasta el evaporador más lejano es de 33 m. Si limitamos la pérdida de caga total a 1 K, esto nos da una pérdida de carga unitaria de 1/33 = 0,030 K/m. Por tanto ese será el límite de K/m para cada tramo. Si para el tramo N1, cuya longitud es de 18 m, tuviéramos una pérdida de 0,7 K, esto supondría 0,039 K/m, siendo por tanto excesiva. Además, la velocidad de 17,52 m/s es superior a los 10 m/s que establecimos como máximo para tramos horizontales. Esto muestra que el software realiza una recomendación bastante justa de los diámetros, desde mi punto de vista. Podemos ajustar la velocidad a 10 m/s manualmente, con lo que el programa nos indica en este caso un diámetro de 74,84 mm y una pérdida de carga de 0,2 K, que supone 0,011 K/m < 0,03 K/m, por lo que estaríamos dentro de los valores límite que hemos establecido. En este caso, si consultamos los diámetros comerciales de la Norma UNE EN 12735-1, sería apropiado el tubo de 3-1/8″ cuyo diámetro interior es de 76,07 mm y su espesor de 1,65 mm, teniendo por tanto una velocidad de 9,68 m/s.

Realizando esta simulación con el programa para cada tramo, tanto en la línea de aspiración como en la línea de líquido, podemos calcular todos los diámetros, que se recogen en la Tabla 2. Para la línea de líquido se ha tomado como criterio que la velocidad se encuentre entre 0,5 y 1 m/s.

Tabla 2. Diámetros seleccionados mediante Solkane.

Se puede ver que algunos de los diámetros seleccionados hacen que se supere levemente la velocidad máxima establecida. No obstante, si la perdida de carga está por debajo de la máxima admisible, podemos aceptar que se superen dichas velocidades puntualmente.

Aquí dejamos este artículo. En el próximo continuaremos realizando el mismo cálculo con los programas CoolPack y Coolselector, para contrastar los resultados. Espero que os haya gustado y serán bienvenidos todos los comentarios y críticas.

¡Un saludo y buena semana!

¿Te gustó este artículo? ¡Compártelo!

1 Comment

[…] serie de artículos sobre tuberías, siendo esta entrada la continuación del anterior artículo Diseño y cálculo de tuberías frigoríficas (II). Vamos a realizar el cálculo de tuberías con los programas informáticos Coolpack y […]