Nuevos refrigerantes (I): Los HFOs (A2L)

enero 17, 2022¡Hola frigoristas!

Continuamos analizando los nuevos refrigerantes que podemos emplear en la actualidad dentro de la normativa F-Gas. En esta ocasión vamos a revisar el dióxido de carbono (CO2), clasificado con el código R-744.

El uso del CO2 no es nuevo, se propuso por primera vez como refrigerante por Alexander Twining, quien patentó el sistema en 1850. El CO2 era generalmente la opción preferida para su uso en la industria naval, ya que no era tóxico ni inflamable, mientras que el amoníaco era más común en aplicaciones industriales. La llegada al mercado de los refrigerantes fluorados en 1930 hizo que el CO2 dejara de emplearse habitualmente, debido a que sus presiones de trabajo eran muy elevadas. En la actualidad ha vuelto al mercado tras la progresiva prohibición de numerosos gases fluorados, ya que tiene nulo impacto sobre la capa de ozono y muy bajo potencial de calentamiento atmosférico.

1. PROPIEDADES DEL CO2 COMO REFRIGERANTE

Históricamente, debido a sus elevadas presiones de trabajo, el dióxido de carbono ha tenido limitaciones de eficiencia energética para trabajar en climas cálidos con altas temperaturas de condensación, aunque es muy eficiente para trabajar en sistemas de temperatura negativa en cascada con otro refrigerante. En cualquier caso, los nuevos avances tecnológicos están permitiendo que en la actualidad se pueda emplear el CO2 también en climas cálidos y en sistemas de refrigeración de media y alta temperatura. Cada vez más, encontramos instalaciones de CO2 de tipo transcrítico en supermercados, por ejemplo.

Al igual que los HFCs, el dióxido de carbono pertenece al grupo de refrigerantes de alta seguridad (L1), por lo que no requiere medidas de seguridad especiales por toxicidad o inflamabilidad. No obstante, las altas presiones a las que trabaja este refrigerante y su solidificación a presión superior a la atmosférica, hacen que el RSIF especifique una serie de medidas preventivas clasificando como instalaciones especiales aquellas que trabajan con CO2. Por otra parte, el dióxido de carbono es compatible con el cobre y sus derivados (latón y bronce), material con el que los frigoristas estamos muy familiarizados.

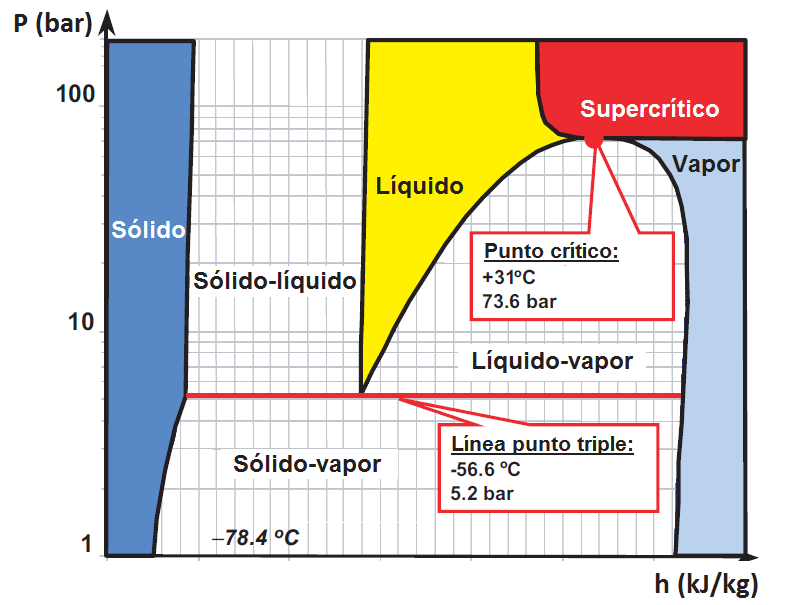

Todos los fluidos tienen un estado de temperatura y presión llamado punto triple, en el cual, además de coexistir el estado líquido y vapor, también se suma el estado sólido. Por debajo de este punto, si se observa el diagrama de Molliere (Figura 1), la campana de saturación en la que existe equilibrio líquido-vapor (evaporación – condensación), pasa a ser una zona rectangular en la que el equilibrio es entre sólido y vapor (sublimación). En el caso del dióxido de carbono, el punto triple se encuentra a -56,6 ºC y 5,2 bar absolutos (4,2 bar manométricos).

Figura 1. Punto triple y punto crítico para el CO2.

Por otra parte, existe un punto por encima del cual no existe diferencia entre el estado líquido y vapor, es el llamado punto crítico, que para el CO2 se encuentra en los 31,1 ºC y 73,6 bar de presión absoluta (72,6 bar manométricos). Si se supera el punto crítico (estado supercrítico), el fluido no se puede condensar, solo enfriar.

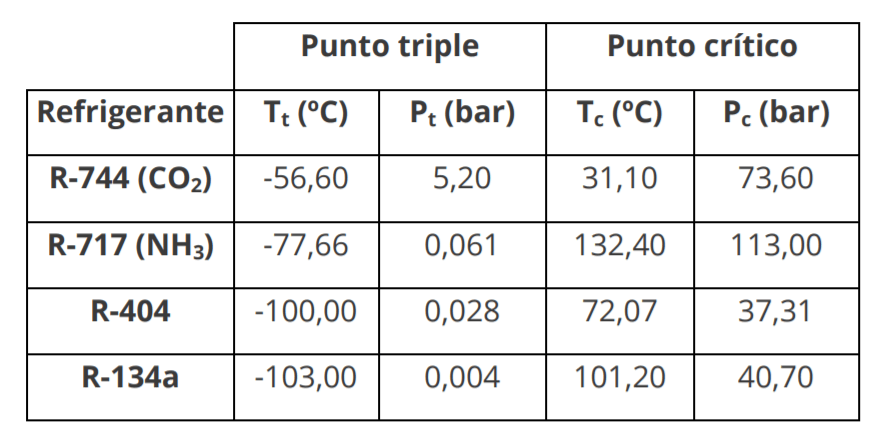

En la Tabla 1 se muestra una comparación entre el punto triple y el punto crítico para los refrigerantes más comunes en el ámbito industrial. Se observa como para el CO2 la temperatura crítica es mucho más baja que para el resto, lo que implica que para las temperaturas de condensación habituales, superiores a 35 ºC, el refrigerante estaría trabajando en estado supercrítico, a unas presiones muy elevadas.

Tabla 1. Comparación del punto triple y el punto crítico para diferentes refrigerantes.

En cuanto a la presión del punto triple, a diferencia del resto de refrigerantes, el CO2 comienza a solidificarse a una presión de 5,2 bar, lo que implica que habrá que vigilar que en el interior del circuito no se alcancen presiones inferiores a dicho valor, pues de lo contrario aparecería nieve carbónica que podría obstruir válvulas, filtros y tuberías. Esto deberá tenerse en cuenta especialmente cuando se cargue refrigerante sobre una instalación a la que previamente se le ha realizado el vacío. El procedimiento adecuado consiste en cargar el refrigerante en fase vapor hasta alcanzarse una presión superior a los 5,2 bar (4,2 bar manométricos), y a partir de ahí, cargar en fase líquida.

Otro punto a tener en cuenta en el diseño de las instalaciones con dióxido de carbono es evitar que existan puntos del circuito donde el refrigerante pueda quedar atrapado, especialmente en fase líquida, ya que el coeficiente de dilatación del CO2 es muy superior al de otros refrigerantes, pudiendo provocarse aumentos súbitos de presión, y aumentando el riesgo de rotura de los componentes de la instalación.

Finalmente, es importante también tener en cuenta que las válvulas de seguridad en un circuito de CO2 nunca deben instalarse en zonas donde haya presencia de líquido, ya que si se produjera una evacuación por la válvula de seguridad hacia la atmósfera (1 bar), el CO2 se solidificaría inmediatamente taponando la válvula y generando una sobrepresión que podría provocar roturas en el circuito frigorífico.

Las características del dióxido de carbono hacen que el diseño de las instalaciones con este refrigerante tenga ciertas peculiaridades y se empleen configuraciones sustancialmente diferentes a las ya conocidas. Las instalaciones de CO2 se clasifican en dos tipologías básicas:

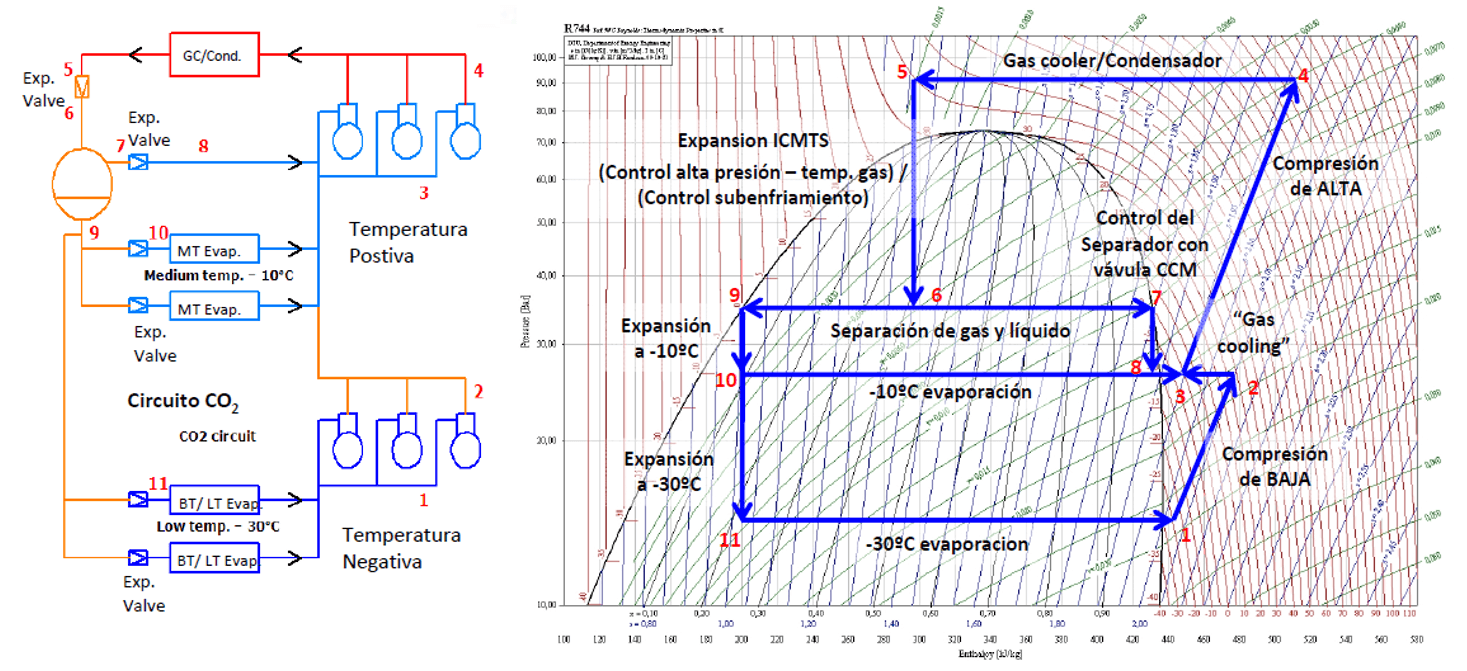

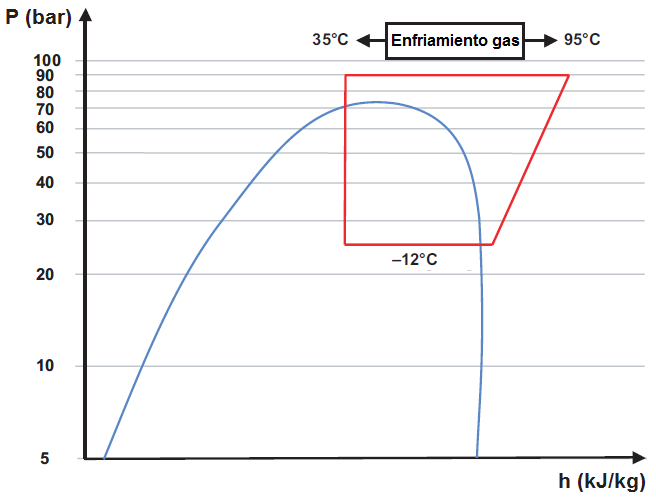

Circuitos transcríticos: En los que la zona de alta presión del circuito se sitúa por encima del punto crítico (Figura 2). El CO2 en el lado de alta presión no se condensa, sino que se enfría. Las presiones del lado de alta se sitúan entre los 90 y 100 bar, con el consiguiente sobrecoste en resistencia de materiales y medidas de seguridad.

Figura 2. Ciclo frigorífico supercrítico de CO2.

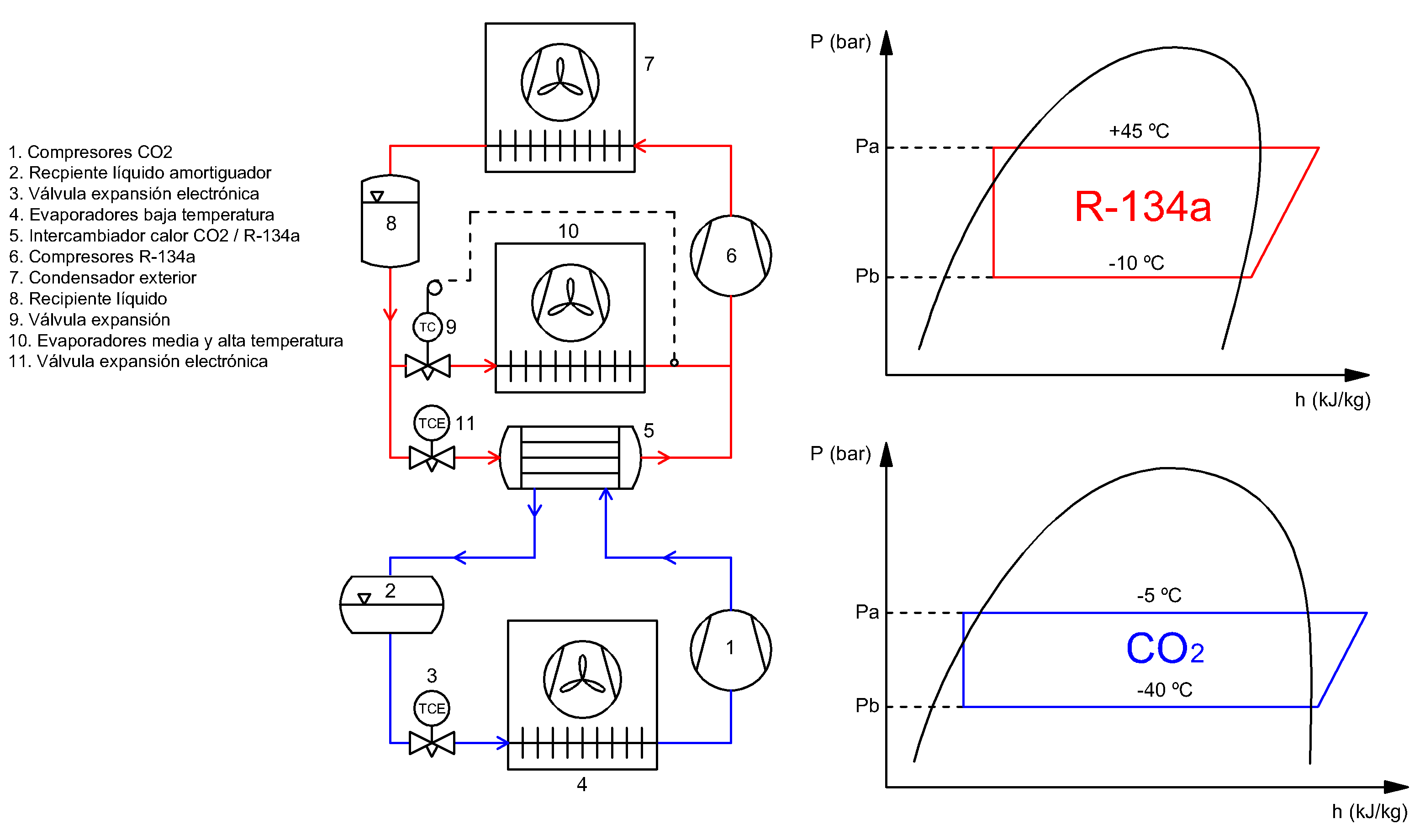

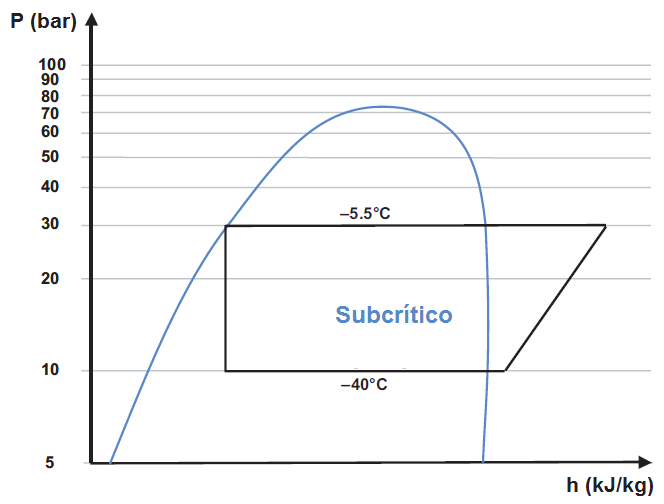

Circuitos subcríticos: En los que la zona de alta presión del circuito se sitúa por debajo del punto crítico (Figura 3). El CO2 en el lado de alta presión se condensa a unas presiones de entre 26 y 30 bar, y a unas temperaturas de entre -5 y -10 ºC, por lo que se necesita un segundo fluido refrigerante en cascada que condense al CO2, habitualmente un HFC ó NH3. Con este sistema se pueden alcanzar temperaturas de evaporación de CO2 de hasta -50 ºC.

En las instalaciones en cascada, para evitar sobrepresiones en el caso de que haya una avería del circuito que condensa al CO2, es necesaria la instalación de un pequeño grupo frigorífico autónomo, normalmente de HFC, alimentado por un grupo electrógeno de emergencia. El grupo autónomo mantendrá siempre frío el recipiente de líquido de CO2 en caso de parada repentina de la instalación, evitándose así que la presión aumente por encima de los límites de trabajo, y que las válvulas de seguridad expulsen el exterior el refrigerante.

En instalaciones de CO2 es muy adecuado el empleo de cobre de alta resistencia, tipo K65, capaz de soportar hasta 120 bar. En el sector de alta presión de instalaciones transcríticas se hace imprescindible trabajar con este tipo de cobre, aunque también puede ser recomendable en instalaciones subcríticas para garantizar la integridad de la instalación bajo cualquier circunstancia.

Figura 3. Ciclo frigorífico subcrítico de CO2.

2. INSTALACIONES DE CO2 TRANSCRÍTICO

Son los sustitutos más inmediatos de los HFCs, de hecho, químicamente son muy parecidos a los actuales refrigerantes fluorados. La diferencia principal es que los HFOs han sido diseñados para tener un GWP más bajo y poder cumplir con la F-Gas. No obstante, como contrapartida, los HFOs son ligeramente inflamables.

Los sistemas transcríticos se están empleando cada vez más en el ámbito de la refrigeración comercial con equipos autónomos (Figura 4), en el sector del aire acondicionado y la producción de ACS, así como en el sector de la automoción.

Figura 4. Unidad condensadora CO2 transcrítica Pecomark PE-CO2 TR 30 MT.

Los sistemas transcríticos también se emplean en centrales frigoríficas “booster”, típicas en supermercados e industrias alimentarias (Figura 5). Estas centrales frigoríficas permiten dar servicio a temperatura de refrigeración y congelación simultáneamente con una sola instalación de CO2.

Figura 5. Central frigorífica CO2 transcrítica Pecomark.

Los sistemas booster transcríticos pueden ser configurados de diferentes formas para obtener mejores prestaciones y eficiencia energética. No obstante, vamos a explicar brevemente el esquema booster más simple, que será la base sobre la que se podrán implementar posteriormente elementos que mejoren la eficiencia.

Figura 6. Esquema y diagrama de Mollier para una central booster transcrítica básica.

En la Figura 6 podemos ver el esquema frigorífico y el diagrama de Mollier de ciclo transcrítico booster básico:

- Los compresores de baja presión aspirarán los gases procedentes de los evaporadores de temperatura negativa (punto 1) y los descargarán en el punto 2, mezclándose con los gases procedentes de los evaporadores de temperatura positiva (punto 8).

- Los gases mezclados (punto 3), son aspirados por los compresores de alta presión, que comprimen el gas hasta la presión de alta, entrando en el gas cooler. Cuando trabajamos en ciclo transcrítico no es posible condensar el refrigerante, por lo que el condensador en estos casos no servirá para licuar el gas, sino para enfriarlo (punto 4 al 5), motivo por el cual lo denominamos “gas cooler”.

- Tras salir del gas cooler, realizamos la expansión el fluido para licuar el gas y enviarlo al recipiente de líquido. Entramos en la campana de saturación de Mollier, donde tendremos una mezcla de líquido y gas (punto 6).

- El problema es que en el recipiente de líquido tendremos un gran porcentaje de gas que no nos sirve para enviar a los evaporadores. Es por ello que queremos evacuar ese gas de la parte alta del recipiente mediante una válvula de “by-pass”, enviándolo para que lo aspiren los compresores de temperatura positiva.

- Finalmente llevaremos el líquido del recipiente a los evaporadores de refrigeración y congelación, que serán alimentados mediante su correspondiente válvula de expansión.

Este esquema booster básico puede mejorarse con elementos como compresores en paralelo o eyectores, incrementándose la eficiencia energética en gran medida, pero veremos los detalles en un próximo artículo.

3. INSTALACIONES DE CO2 SUBCRÍTICO

Otra opción es emplear instalaciones de CO2 trabajando en ciclos subcríticos, simulares a los que empleamos habitualmente con los refrigerantes HFC.

Como ya hemos comentado antes, el problema que tenemos con el CO2 es que, debido a su bajo punto crítico, no puede condensarse a temperatura ambiente. Es por ello que tendremos que utilizar un sistema en “cascada” (Figura 7), condensando el CO2 mediante otro refrigerante como el R-134a o el NH3, que sí pueden condensarse a su vez intercambiando calor con el ambiente exterior.

Figura 7. Central frigorífica de CO2 subcrítica en cascada con R-134a.

En la Figura 8 puedes ver un esquema de principio del sistema en cascada y la representación de los ciclos frigoríficos en el diagrama de Mollier. Se trata de acoplar dos sistemas frigoríficos independientes unidos mediante un intercambiador de calor, que hará las funciones de condensador de CO2 y evaporador de R-134a.

Figura 8. Esquema frigorífico de sistema cascada CO2 – R134a.

Los sistemas de CO2 subcríticos son muy empleados en el ámbito de la industria alimentaria, para dar servicio a cámaras de conservación de congelados y túneles de congelación rápida.

Es muy recomendable trabajar con válvula de expansión electrónica tanto en los evaporadores de CO2 como en el intercambiador de calor R-134a – CO2, ya que obtendremos un control mucho mejor de la inyección de líquido en la instalación.

El intercambiador de calor de la cascada es un punto crítico de la instalación, en el que los gases muy calientes de descarga de CO2 entran en contacto térmico brusco con el R-134a a baja temperatura. Esto puede provocar una ebullición descontrolada del R-134a, por lo que es recomendable enfriar los gases de CO2 calientes antes de entrar al intercambiador. Un posible método es hacer pasar los gases por la parte alta del recipiente de líquido para enfriarlos antes de entrar en el condensador.

Desde el punto de vista de la seguridad, el RSIF, en su IF-16, indica la necesidad de emplear detectores de refrigerante (Figura 9), tanto en el interior de las cámaras como en las salas de máquinas, para garantizar la seguridad de las personas y de la propia instalación.

Figura 9. Detector de CO2 AKO-57615.

Como conclusión, podemos ver que los sistemas de CO2, a pesar de ser complejos, cada día están evolucionando más para adaptarse a las necesidades crecientes del mercado de la refrigeración, tanto comercial como industrial.

Aquí terminamos con este artículo introductorio al empleo del CO2 como refrigerante. Si te interesa el tema, háznoslo saber y seguiremos profundizando en futuros artículos sobre esta temática.

¡Un saludo!

¿Te gustó este artículo? ¡Compártelo!